Torrlagd filt / tjock filt av glasfiber leverantör

Processen med torr produktion av hackad trådmatta är att först skära råvarorna till korta fibrer genom höghastighetsroterande blad och sedan trycka dessa korta fibrer på nätbandet för att bilda ett lager. Därefter, genom att applicera tryck och värme, smälts fibrerna samman för att bilda en filt.

-

300 g glasfibersömnad filt stickad filt

se mer

300 g glasfibersömnad filt stickad filt

se mer

-

450 g glasfibersöm kantfilt stickad filt

se mer

450 g glasfibersöm kantfilt stickad filt

se mer

-

Glasfiber 150g-500g anpassad isoleringsfilt

se mer

Glasfiber 150g-500g anpassad isoleringsfilt

se mer

-

1200g finstickad kompositfilt/fleraxlig duk ±45°0°90° för vindenergi

se mer

1200g finstickad kompositfilt/fleraxlig duk ±45°0°90° för vindenergi

se mer

-

900g finstickad kompositfilt multi-axiell duk för vindkraftverk

se mer

900g finstickad kompositfilt multi-axiell duk för vindkraftverk

se mer

-

450 g enkelriktad finstickad kompositfilt för vindkraftspultrusion

se mer

450 g enkelriktad finstickad kompositfilt för vindkraftspultrusion

se mer

-

1050 g fint vävt Chevron-tyg kompositfilt

se mer

1050 g fint vävt Chevron-tyg kompositfilt

se mer

-

860 g PP smörgåsfilt 380+180+300 Special för höghastighetståg

se mer

860 g PP smörgåsfilt 380+180+300 Special för höghastighetståg

se mer

-

900 g finstickad kompositfilt multiaxiell ±45° tyg Vindkraft Specialanvändning

se mer

900 g finstickad kompositfilt multiaxiell ±45° tyg Vindkraft Specialanvändning

se mer

-

900g finstickad kompositfilt multiaxiell duk 0°90° vindkraft Specialanvändning

se mer

900g finstickad kompositfilt multiaxiell duk 0°90° vindkraft Specialanvändning

se mer

-

existera FoU/Anpassning Företaget har två "Zeyusen R&D Center" och "New Product Development Center" för att bedriva speciell forskning och utveckling baserat på de behov som kunderna lägger fram. Vi har samlat 7 års tillverkningserfarenhet inom materialindustrin, och olika professionella och tekniska personal i företaget står för 10% av det totala antalet anställda. , och förlitar oss på professionella FoU-center och tekniska team, har vi etablerat ett effektivt och pålitligt FoU-system som snabbt kan svara på produktion och leverans av olika behov.

existera FoU/Anpassning Företaget har två "Zeyusen R&D Center" och "New Product Development Center" för att bedriva speciell forskning och utveckling baserat på de behov som kunderna lägger fram. Vi har samlat 7 års tillverkningserfarenhet inom materialindustrin, och olika professionella och tekniska personal i företaget står för 10% av det totala antalet anställda. , och förlitar oss på professionella FoU-center och tekniska team, har vi etablerat ett effektivt och pålitligt FoU-system som snabbt kan svara på produktion och leverans av olika behov.

-

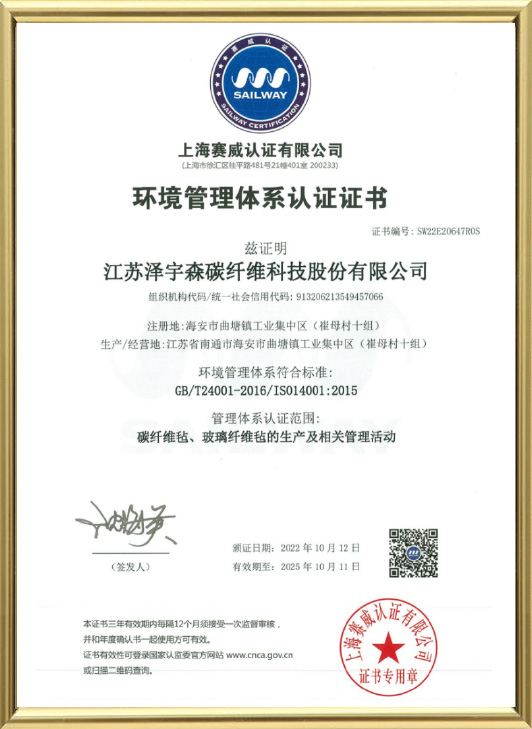

existera Kvalitetskontroll Vi har en komplett uppsättning testutrustning och professionellt utbildad kvalitetsavdelningspersonal i fabriken för att självständigt felsöka och testa produkter under produktionsprocessen. Alla produkter är strikt i enlighet med ISO9001 kvalitetsledningssystem, ISO14001 miljöledningssystem och ISO45001 ledningssystem för hälsa och säkerhet. Begäran om att organisera produktionen.

existera Kvalitetskontroll Vi har en komplett uppsättning testutrustning och professionellt utbildad kvalitetsavdelningspersonal i fabriken för att självständigt felsöka och testa produkter under produktionsprocessen. Alla produkter är strikt i enlighet med ISO9001 kvalitetsledningssystem, ISO14001 miljöledningssystem och ISO45001 ledningssystem för hälsa och säkerhet. Begäran om att organisera produktionen.

-

existera Tillförlitlighet & diversifiering Våra produktkategorier är rika, inklusive kolfiberfilt, glasfiberfiltserie, tunn glasfiberfilt, glasfibersandwich, filtfibertyg, kolfibergarn, kolfibertyg etc. Vi använder våtmetod, torrmetod, vävning och andra produkter för att säkerställa pålitlig & diversifierad och flera nya formningsprocesser, etc., produkterna har betydande fördelar som tillförlitlig prestanda och bred tillämpning. De kan möta kundernas behov av olika typer av glasfiber- och kolfiberapplikationer och tas väl emot av marknaden.

existera Tillförlitlighet & diversifiering Våra produktkategorier är rika, inklusive kolfiberfilt, glasfiberfiltserie, tunn glasfiberfilt, glasfibersandwich, filtfibertyg, kolfibergarn, kolfibertyg etc. Vi använder våtmetod, torrmetod, vävning och andra produkter för att säkerställa pålitlig & diversifierad och flera nya formningsprocesser, etc., produkterna har betydande fördelar som tillförlitlig prestanda och bred tillämpning. De kan möta kundernas behov av olika typer av glasfiber- och kolfiberapplikationer och tas väl emot av marknaden.

-

existera Konsulttjänst Vi tillhandahåller vanliga tekniska avdelningsingenjörer för att lära sig och träna olika formningsprocesser. Dessutom kan vi förse kunder med produktrelaterad processrådgivning och lösningstjänster.

existera Konsulttjänst Vi tillhandahåller vanliga tekniska avdelningsingenjörer för att lära sig och träna olika formningsprocesser. Dessutom kan vi förse kunder med produktrelaterad processrådgivning och lösningstjänster.

-

existera Snabb leverans Vi är i ett geografiskt läge, vi är 240 kilometer från Shanghais hamn, och exporten är mycket bekväm.

existera Snabb leverans Vi är i ett geografiskt läge, vi är 240 kilometer från Shanghais hamn, och exporten är mycket bekväm.

-

FoU/Anpassning Företaget har två "Zeyusen R&D Center" och "New Product Development Center" för att bedriva speciell forskning och utveckling baserat på de behov som kunderna lägger fram. Vi har samlat 7 års tillverkningserfarenhet inom materialindustrin, och olika professionella och tekniska personal i företaget står för 10% av det totala antalet anställda. , och förlitar oss på professionella FoU-center och tekniska team, har vi etablerat ett effektivt och pålitligt FoU-system som snabbt kan svara på produktion och leverans av olika behov.

FoU/Anpassning Företaget har två "Zeyusen R&D Center" och "New Product Development Center" för att bedriva speciell forskning och utveckling baserat på de behov som kunderna lägger fram. Vi har samlat 7 års tillverkningserfarenhet inom materialindustrin, och olika professionella och tekniska personal i företaget står för 10% av det totala antalet anställda. , och förlitar oss på professionella FoU-center och tekniska team, har vi etablerat ett effektivt och pålitligt FoU-system som snabbt kan svara på produktion och leverans av olika behov.

-

Kvalitetskontroll Vi har en komplett uppsättning testutrustning och professionellt utbildad kvalitetsavdelningspersonal i fabriken för att självständigt felsöka och testa produkter under produktionsprocessen. Alla produkter är strikt i enlighet med ISO9001 kvalitetsledningssystem, ISO14001 miljöledningssystem och ISO45001 ledningssystem för hälsa och säkerhet. Begäran om att organisera produktionen.

Kvalitetskontroll Vi har en komplett uppsättning testutrustning och professionellt utbildad kvalitetsavdelningspersonal i fabriken för att självständigt felsöka och testa produkter under produktionsprocessen. Alla produkter är strikt i enlighet med ISO9001 kvalitetsledningssystem, ISO14001 miljöledningssystem och ISO45001 ledningssystem för hälsa och säkerhet. Begäran om att organisera produktionen.

-

Tillförlitlighet & diversifiering Våra produktkategorier är rika, inklusive kolfiberfilt, glasfiberfiltserie, tunn glasfiberfilt, glasfibersandwich, filtfibertyg, kolfibergarn, kolfibertyg etc. Vi använder våtmetod, torrmetod, vävning och andra produkter för att säkerställa pålitlig & diversifierad och flera nya formningsprocesser, etc., produkterna har betydande fördelar som tillförlitlig prestanda och bred tillämpning. De kan möta kundernas behov av olika typer av glasfiber- och kolfiberapplikationer och tas väl emot av marknaden.

Tillförlitlighet & diversifiering Våra produktkategorier är rika, inklusive kolfiberfilt, glasfiberfiltserie, tunn glasfiberfilt, glasfibersandwich, filtfibertyg, kolfibergarn, kolfibertyg etc. Vi använder våtmetod, torrmetod, vävning och andra produkter för att säkerställa pålitlig & diversifierad och flera nya formningsprocesser, etc., produkterna har betydande fördelar som tillförlitlig prestanda och bred tillämpning. De kan möta kundernas behov av olika typer av glasfiber- och kolfiberapplikationer och tas väl emot av marknaden.

-

Konsulttjänst Vi tillhandahåller vanliga tekniska avdelningsingenjörer för att lära sig och träna olika formningsprocesser. Dessutom kan vi förse kunder med produktrelaterad processrådgivning och lösningstjänster.

Konsulttjänst Vi tillhandahåller vanliga tekniska avdelningsingenjörer för att lära sig och träna olika formningsprocesser. Dessutom kan vi förse kunder med produktrelaterad processrådgivning och lösningstjänster.

-

Snabb leverans Vi är i ett geografiskt läge, vi är 240 kilometer från Shanghais hamn, och exporten är mycket bekväm.

Snabb leverans Vi är i ett geografiskt läge, vi är 240 kilometer från Shanghais hamn, och exporten är mycket bekväm.

-

Hur hållbar är kolfiberduk under extrema förhållanden?

Introduktion Kolfiberduk håller snabbt på att bli ett av de eftertraktade materialen inom olika branscher på ...

Läs mer -

Hur väljer man rätt glasfibermatta för ditt projekt?

När du arbetar med ett projekt som kräver starka, hållbara och värmebeständiga material, välj rätt glasfibermatta är avgöra...

Läs mer -

Nyckelfunktioner för ytglasfiberslöja i kompositmaterial

Under de senaste åren har kompositmaterial fått betydande dragkraft inom ett brett spektrum av industrier på grund av deras imponerande s...

Läs mer -

Hackad tråd vs. kontinuerlig filament: typer av glasfibermattor förklaras

Glasfibermatta s är en stapelvara i olika branscher, och fungerar som kritiska komponenter i applikationer som sträcker sig ...

Läs mer -

Glasfiber ytslöja vs. glasfibermatta: Vad är skillnaden?

I komposittillverkning, byggmaterial och industriella isoleringssystem spelar glasfiberbaserade förstärkningar en avgörande roll för att ...

Läs mer

Vilka är de vanligaste teknikerna och processerna som används vid produktion av torrlagd filt?

Vid tillverkning av torrlagd filt inkluderar vanliga tekniker och procedurer:

1. **Torrläggningsprocess**: Produktionsproceduren för torrlagd filt använder speciellt torrformningsgenerering. I detta tillvägagångssätt sprids fibrer på en yta genom att använda luft som följer med flödet eller mekaniskt tryck, sedan komprimeras och upphettas för att bilda en enhetlig, filtliknande form.

2. **Fiberblandning och förbehandling**: Innan man tillverkar torrlagd filt vill fibrerna vanligtvis blandas och förbehandlas för att säkerställa korrekt spridning och orientering. Detta kan också innehålla etablering, rengöring, blandning, förstärkning eller olika bearbetningssteg av fibern för att uppnå de gynnade fiberhemmen och egenskaperna.

3. **Webbskiktning**: Fibrer är vanligtvis arrangerade i ett skiktat sätt för att bilda den ursprungliga strukturen av torrlagd filt. Detta kan avslutas genom att sprida fibrerna kontinuerligt eller intermittent genom ett flygplan med maskiner eller luftflöde, och sedan stapla skikten.

4. **Komprimering och uppvärmning**: När fibrerna väl är organiserade på den önskade strukturen, komprimeras de normalt och värms upp. Detta underlättar bindning av fibrerna kollektivt, vilket ökar filtens kraft och stabilitet. Komprimering sker normalt med hjälp av tryckvalsar eller präglingsmaskiner, medan uppvärmning kan ske genom varmluft eller varmluft.

5. **Efterbearbetning och bearbetning**: Efter tillverkning av torrlagd filt kan bearbetnings- och bearbetningssteg krävas för att uppnå unika produktkrav. Detta kan också inkludera skivning, beläggning, värmebrådskande, prägling, perforering, färgning eller andra anpassade lösningar.

Vilka är nyckelparametrarna i produktlayouten och produktionstekniken för tjockfilt av glasfiber?

Här är några nyckelparametrar genom hela produktdesignen och tillverkningsproceduren för tjockfiberfilt:

1. **Fibertyp och längd**: Att välja den bästa typen och perioden av glasfiber är avgörande för den totala prestandan hos den slutliga produkten. Långa fibrer ger bättre energi och hållbarhet, samtidigt som extraordinära fibertyper kan påverka filtens mjukhet, densitet och kemikaliebeständighet.

2. **Fiberdensitet**: Fiberdensiteten avgör filtens tjocklek och kvalitet. Justering av fibrernas densitet kan ha en effekt på filtens mjukhet, hårdhet, värmeisoleringsförmåga och akustiska hem.

3. **Hartsinnehåll och typ**: Harts används för att behandla glasfiber och erbjuda strukturellt stöd och förstärkning. Mängden och typen av harts påverkar filtens styrka, värmebeständighet, korrosionsbeständighet och mjukhet.

4. **Komprimering och värmeförhållanden**: Under tillverkningsmetoden är komprimering och uppvärmningsförhållanden viktiga för att bilda en enhetlig och stark filtform. Korrekt stress, temperatur och tid säkerställer filtens behagliga och övergripande prestanda.

5. **Efterbearbetningsprocess**: Efterbearbetningsmetoder som inkluderar skivning, beläggning, varmpressning, prägling och så vidare. Är också avgörande för den övergripande prestandan och utseendet på specialdesignade produkter.

6. **Storlek och form**: Att bestämma storleken och formen på tjockfiberfilt är en viktig designövervägande helt och hållet baserat på behovet av att ge upp verktyg. Detta innebär förändringar i tjocklek, bredd, längd och så vidare.

7. **Miljövänlighet**: Med tanke på trenden med miljöskydd och hållbar utveckling är element som består av val av kemiska ämnen, strömförbrukning och avfallshantering under hela produktionsprocessen också viktiga parametrar.