Kolfiberpulver leverantör

Kolfiberpulver, även känt som mald kolfiber, är en cylindrisk partikel som erhålls genom speciell ytbehandling, slipning, mikroskopisk identifiering, screening och högtemperaturtorkning av kolfiberfilament med hög hållfasthet och hög modul. Det behåller många egenskaper hos kolfiber och har en liten form, ren yta, stor specifik yta och är lätt att spridas jämnt genom hartsvätning. Det är ett fyllmedel i kompositmaterial med hög prestanda. Färgen på kolfiberpulver är svart och grå.

-

existera FoU/Anpassning Företaget har två "Zeyusen R&D Center" och "New Product Development Center" för att bedriva speciell forskning och utveckling baserat på de behov som kunderna lägger fram. Vi har samlat 7 års tillverkningserfarenhet inom materialindustrin, och olika professionella och tekniska personal i företaget står för 10% av det totala antalet anställda. , och förlitar oss på professionella FoU-center och tekniska team, har vi etablerat ett effektivt och pålitligt FoU-system som snabbt kan svara på produktion och leverans av olika behov.

existera FoU/Anpassning Företaget har två "Zeyusen R&D Center" och "New Product Development Center" för att bedriva speciell forskning och utveckling baserat på de behov som kunderna lägger fram. Vi har samlat 7 års tillverkningserfarenhet inom materialindustrin, och olika professionella och tekniska personal i företaget står för 10% av det totala antalet anställda. , och förlitar oss på professionella FoU-center och tekniska team, har vi etablerat ett effektivt och pålitligt FoU-system som snabbt kan svara på produktion och leverans av olika behov.

-

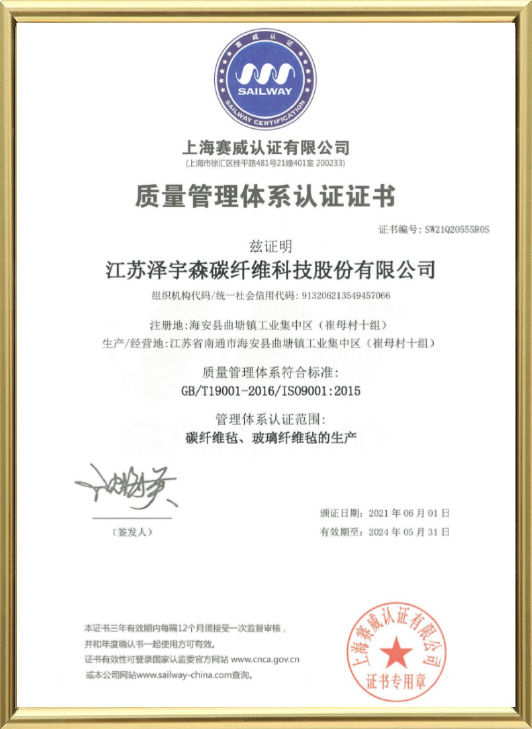

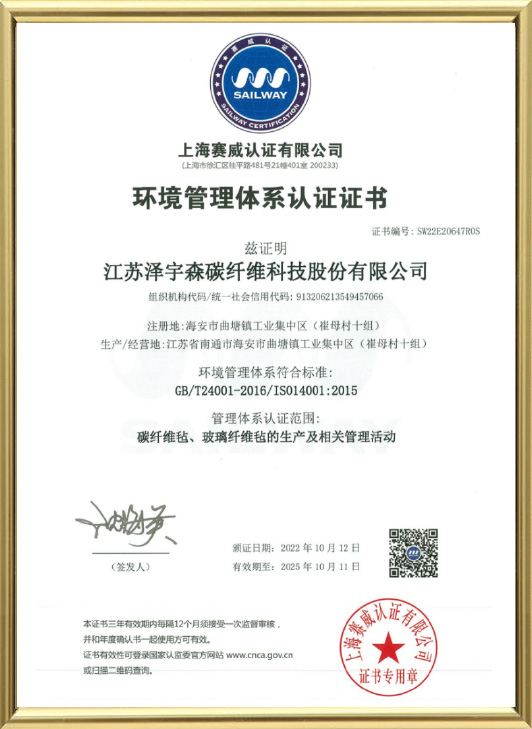

existera Kvalitetskontroll Vi har en komplett uppsättning testutrustning och professionellt utbildad kvalitetsavdelningspersonal i fabriken för att självständigt felsöka och testa produkter under produktionsprocessen. Alla produkter är strikt i enlighet med ISO9001 kvalitetsledningssystem, ISO14001 miljöledningssystem och ISO45001 ledningssystem för hälsa och säkerhet. Begäran om att organisera produktionen.

existera Kvalitetskontroll Vi har en komplett uppsättning testutrustning och professionellt utbildad kvalitetsavdelningspersonal i fabriken för att självständigt felsöka och testa produkter under produktionsprocessen. Alla produkter är strikt i enlighet med ISO9001 kvalitetsledningssystem, ISO14001 miljöledningssystem och ISO45001 ledningssystem för hälsa och säkerhet. Begäran om att organisera produktionen.

-

existera Tillförlitlighet & diversifiering Våra produktkategorier är rika, inklusive kolfiberfilt, glasfiberfiltserie, tunn glasfiberfilt, glasfibersandwich, filtfibertyg, kolfibergarn, kolfibertyg etc. Vi använder våtmetod, torrmetod, vävning och andra produkter för att säkerställa pålitlig & diversifierad och flera nya formningsprocesser, etc., produkterna har betydande fördelar som tillförlitlig prestanda och bred tillämpning. De kan möta kundernas behov av olika typer av glasfiber- och kolfiberapplikationer och tas väl emot av marknaden.

existera Tillförlitlighet & diversifiering Våra produktkategorier är rika, inklusive kolfiberfilt, glasfiberfiltserie, tunn glasfiberfilt, glasfibersandwich, filtfibertyg, kolfibergarn, kolfibertyg etc. Vi använder våtmetod, torrmetod, vävning och andra produkter för att säkerställa pålitlig & diversifierad och flera nya formningsprocesser, etc., produkterna har betydande fördelar som tillförlitlig prestanda och bred tillämpning. De kan möta kundernas behov av olika typer av glasfiber- och kolfiberapplikationer och tas väl emot av marknaden.

-

existera Konsulttjänst Vi tillhandahåller vanliga tekniska avdelningsingenjörer för att lära sig och träna olika formningsprocesser. Dessutom kan vi förse kunder med produktrelaterad processrådgivning och lösningstjänster.

existera Konsulttjänst Vi tillhandahåller vanliga tekniska avdelningsingenjörer för att lära sig och träna olika formningsprocesser. Dessutom kan vi förse kunder med produktrelaterad processrådgivning och lösningstjänster.

-

existera Snabb leverans Vi är i ett geografiskt läge, vi är 240 kilometer från Shanghais hamn, och exporten är mycket bekväm.

existera Snabb leverans Vi är i ett geografiskt läge, vi är 240 kilometer från Shanghais hamn, och exporten är mycket bekväm.

-

FoU/Anpassning Företaget har två "Zeyusen R&D Center" och "New Product Development Center" för att bedriva speciell forskning och utveckling baserat på de behov som kunderna lägger fram. Vi har samlat 7 års tillverkningserfarenhet inom materialindustrin, och olika professionella och tekniska personal i företaget står för 10% av det totala antalet anställda. , och förlitar oss på professionella FoU-center och tekniska team, har vi etablerat ett effektivt och pålitligt FoU-system som snabbt kan svara på produktion och leverans av olika behov.

FoU/Anpassning Företaget har två "Zeyusen R&D Center" och "New Product Development Center" för att bedriva speciell forskning och utveckling baserat på de behov som kunderna lägger fram. Vi har samlat 7 års tillverkningserfarenhet inom materialindustrin, och olika professionella och tekniska personal i företaget står för 10% av det totala antalet anställda. , och förlitar oss på professionella FoU-center och tekniska team, har vi etablerat ett effektivt och pålitligt FoU-system som snabbt kan svara på produktion och leverans av olika behov.

-

Kvalitetskontroll Vi har en komplett uppsättning testutrustning och professionellt utbildad kvalitetsavdelningspersonal i fabriken för att självständigt felsöka och testa produkter under produktionsprocessen. Alla produkter är strikt i enlighet med ISO9001 kvalitetsledningssystem, ISO14001 miljöledningssystem och ISO45001 ledningssystem för hälsa och säkerhet. Begäran om att organisera produktionen.

Kvalitetskontroll Vi har en komplett uppsättning testutrustning och professionellt utbildad kvalitetsavdelningspersonal i fabriken för att självständigt felsöka och testa produkter under produktionsprocessen. Alla produkter är strikt i enlighet med ISO9001 kvalitetsledningssystem, ISO14001 miljöledningssystem och ISO45001 ledningssystem för hälsa och säkerhet. Begäran om att organisera produktionen.

-

Tillförlitlighet & diversifiering Våra produktkategorier är rika, inklusive kolfiberfilt, glasfiberfiltserie, tunn glasfiberfilt, glasfibersandwich, filtfibertyg, kolfibergarn, kolfibertyg etc. Vi använder våtmetod, torrmetod, vävning och andra produkter för att säkerställa pålitlig & diversifierad och flera nya formningsprocesser, etc., produkterna har betydande fördelar som tillförlitlig prestanda och bred tillämpning. De kan möta kundernas behov av olika typer av glasfiber- och kolfiberapplikationer och tas väl emot av marknaden.

Tillförlitlighet & diversifiering Våra produktkategorier är rika, inklusive kolfiberfilt, glasfiberfiltserie, tunn glasfiberfilt, glasfibersandwich, filtfibertyg, kolfibergarn, kolfibertyg etc. Vi använder våtmetod, torrmetod, vävning och andra produkter för att säkerställa pålitlig & diversifierad och flera nya formningsprocesser, etc., produkterna har betydande fördelar som tillförlitlig prestanda och bred tillämpning. De kan möta kundernas behov av olika typer av glasfiber- och kolfiberapplikationer och tas väl emot av marknaden.

-

Konsulttjänst Vi tillhandahåller vanliga tekniska avdelningsingenjörer för att lära sig och träna olika formningsprocesser. Dessutom kan vi förse kunder med produktrelaterad processrådgivning och lösningstjänster.

Konsulttjänst Vi tillhandahåller vanliga tekniska avdelningsingenjörer för att lära sig och träna olika formningsprocesser. Dessutom kan vi förse kunder med produktrelaterad processrådgivning och lösningstjänster.

-

Snabb leverans Vi är i ett geografiskt läge, vi är 240 kilometer från Shanghais hamn, och exporten är mycket bekväm.

Snabb leverans Vi är i ett geografiskt läge, vi är 240 kilometer från Shanghais hamn, och exporten är mycket bekväm.

-

Hur hållbar är kolfiberduk under extrema förhållanden?

Introduktion Kolfiberduk håller snabbt på att bli ett av de eftertraktade materialen inom olika branscher på ...

Läs mer -

Hur väljer man rätt glasfibermatta för ditt projekt?

När du arbetar med ett projekt som kräver starka, hållbara och värmebeständiga material, välj rätt glasfibermatta är avgöra...

Läs mer -

Nyckelfunktioner för ytglasfiberslöja i kompositmaterial

Under de senaste åren har kompositmaterial fått betydande dragkraft inom ett brett spektrum av industrier på grund av deras imponerande s...

Läs mer -

Hackad tråd vs. kontinuerlig filament: typer av glasfibermattor förklaras

Glasfibermatta s är en stapelvara i olika branscher, och fungerar som kritiska komponenter i applikationer som sträcker sig ...

Läs mer -

Glasfiber ytslöja vs. glasfibermatta: Vad är skillnaden?

I komposittillverkning, byggmaterial och industriella isoleringssystem spelar glasfiberbaserade förstärkningar en avgörande roll för att ...

Läs mer

Vilka fördelar har kolfiberpulver jämfört med konventionella ämnen?

Kolfiberpulver har många välsignelser jämfört med konventionella material, men består av att de inte längre är begränsade till följande:

1. **Lätt och hög styrka**: Kolfiberpulver har mycket överdriven kraft och styvhet samtidigt som det är lätt. Jämfört med konventionella material tillsammans med metall- och aluminiumlegeringar kan de ge bättre exakt kraft och speciell styvhet, vilket gör slutprodukten lättare och starkare.

2. **Korrosionsbeständighet**: Kolfiberpulver har en enorm korrosionsbeständighet, det är en fördel av bra storlek för varor som fungerar i tuffa miljöer eller enheter som kräver långvarig användning. I jämförelse kan stålmaterial tappa hus på grund av korrosion.

3. **Designflexibilitet**: Kolfiberpulver kan tillverkas i många former och system i linje med layoutkraven, så det har högre designflexibilitet. Detta ger ingenjörer större frihet att designa komplexa komponenter för att optimera produktens prestanda och kapacitet.

4. **Värmeledningsförmåga och isolering**: Kolfiberpulver har i allmänhet låg värmeledningsförmåga, vilket gör dem mycket fördelaktiga i applikationer som kräver värmeisolering eller isolering. Vid utvärdering har metallmaterial vanligtvis bättre värmeledningsförmåga.

5. **Trötthetsliv**: Kolfiberpulver har exakt trötthet och kan bevara solida prestanda under långvarig upprepad belastning. Detta gör dem särskilt lämpliga för applikationer som kräver långvarig hållbarhet, vilket inkluderar komponenter inom flyg- och bilindustrin.

Vad är tillverkningsmetoden för kolfiberpulver? Hur görs de till pulverform från okokt kolfiber? Är denna procedur miljövänlig?

Produktionssystemet för kolfiberpulver inkluderar vanligtvis följande dominerande steg:

1. **Råtygsträning**: Det första steget i att generera kolfiberpulver är att sätta ihop kolfiberråvaror. Dessa råämnen är vanligtvis polymerfibrer från kolkällor bestående av polypropen. Val av kolfiber och instruktioner är avgörande för prestanda och det bästa av slutprodukten.

2. **Krossning och krossning**: Okokta ämnen av kolfiber genomgår först en krossnings- och pulveriseringsprocess för att omvandla dem till mindre partiklar. Detta kan göras genom tekniker inklusive mekanisk slipning eller kemisk behandling.

3. **Kolning**: Krossade kolfiberpartiklar vill vanligtvis karbonas för att bli av med icke-kolelement och förbättra renheten. Detta steg avslutas normalt vid höga temperaturer och i en syrelös miljö för att säkerställa kolfiberns höga kvalitet och stabilitet.

4. **Krossning och siktning**: Det karboniserade materialet kunde krossas och siktas en gång till för att få önskad partikellängd och form. Detta hjälper till att säkerställa enhetlighet och konsistens i slutprodukten.

5. **Behandling och ytmodifiering**: I vissa fall kan kolfiberpulver kräva golvbehandling eller förändring för att förbättra dess vidhäftning till olika material eller för att förbättra unika egenskaper. Det kan också handla om metoder som inkluderar kemiska behandlingar, ytbeläggningar eller funktionalisering.